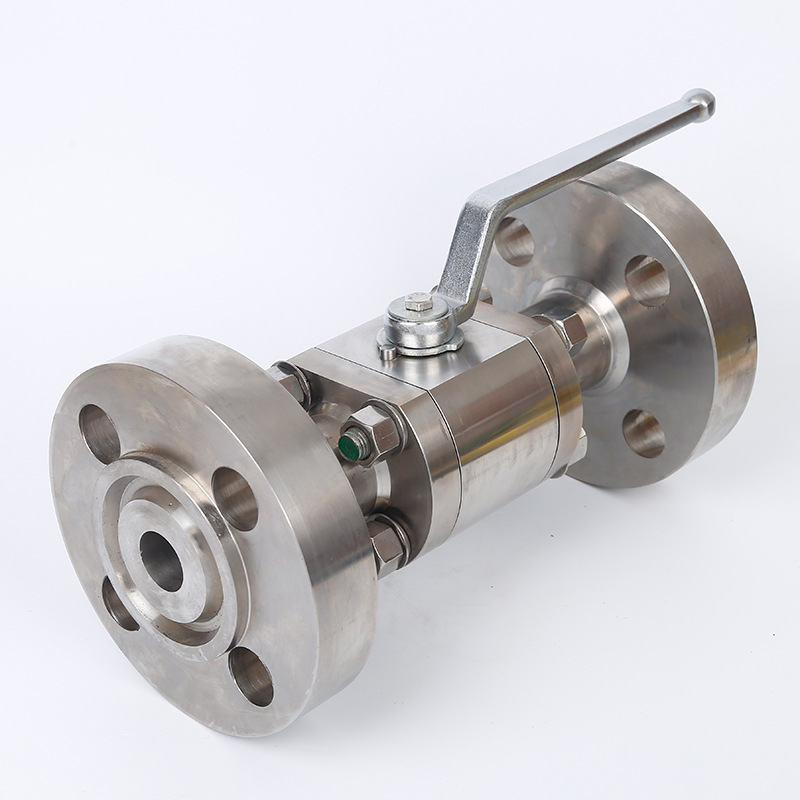

फोर्ज्ड हाई प्रेशर हाई टेम्परेचर रेज़िस्टेंट स्टील वाल्व

गेट वाल्व, ग्लोब वाल्व और बॉल वाल्व के लिए संबंधित जाली इस्पात समायोजन श्रृंखला हैं।DN15-DN80 के लिए डाई फोर्जिंग का उपयोग किया जाता है, और ≥ DN80 के लिए फ्री फोर्जिंग का उपयोग किया जाता है।एक साथ बहु-दिशात्मक डाई फोर्जिंग (खोखली चांदी निर्माण तकनीक) भी धीरे-धीरे उच्च-अंत उत्पादों पर लागू होती है।

विशेषताएँ

1. उत्पाद की ताकत और वजन को अनुकूलित करने के लिए तत्व विश्लेषण सहायता प्राप्त डिजाइन।

2. वेल्डिंग बोनट, बोल्ट वाले बोनट और प्रेशर सेल्फ सीलिंग बोनट को ग्राहकों की आवश्यकताओं के अनुसार प्रदान किया जा सकता है।

3. ग्राहक की मांग के अनुसार, हम बड़े व्यास बहु दिशा मरने वाले फोर्जिंग उत्पादों को प्रदान कर सकते हैं।

4. यह वाल्व प्रकार, दबाव, व्यास और सामग्री, कनेक्शन मोड और ट्रांसमिशन मोड सहित कंपनी के सभी कास्ट स्टील श्रृंखला वाल्व को कवर कर सकता है।

मल्टी डायरेक्शन डाई फोर्जिंग जटिल आकार के साथ फोर्जिंग को संदर्भित करता है, बिना गड़गड़ाहट के, छोटी मल्टी ब्रांच या कैविटी के साथ, जो संयुक्त डाई, एक बार हीटिंग और एक बार प्रेस के स्ट्रोक का उपयोग करके प्राप्त की जाती है।इसके अलावा, फोर्जिंग प्रेस के टन भार के लिए बहुत अधिक आवश्यकता होती है।अतीत में, बड़े व्यास समायोजन निकाय के बड़े आकार के कारण, इसे केवल चांदी को विभाजित करके और फिर एक साथ इकट्ठा और वेल्ड करके बनाया जा सकता है।यदि बहु-दिशात्मक डाई फोर्जिंग का उपयोग किया जाता है, तो न केवल आकार को सीधे एक गर्मी में जाली बनाया जा सकता है, बल्कि आंतरिक गुहा को भी एक साथ बनाया जा सकता है, फाइबर दिशा में रिक्त स्थान की ताकत और सौंदर्यशास्त्र में काफी सुधार होता है, और उत्पाद लागत को कम करता है .

जाली वाल्व और कास्ट वाल्व के बीच प्रक्रिया अंतर

वाल्व कास्टिंग और वाल्व फोर्जिंग के लिए, प्रत्येक प्रक्रिया के अपने फायदे हैं।कुछ परियोजनाएं एक विधि को दूसरे पर पसंद करती हैं।और दूसरा अन्य लोगों के लिए अधिक उपयुक्त है।नीचे हम कास्टिंग और फोर्जिंग के बीच मुख्य अंतर सूचीबद्ध करते हैं:

1. शक्ति अंतर:

कास्ट सामग्री में कम ताकत होती है क्योंकि उन्हें एक गुहा में डाला जाता है जो सामग्री को स्वतंत्र रूप से बनाने की अनुमति देता है।

जाली सामग्री अधिक मजबूत होती है।क्योंकि उनके पास एक अच्छी तरह से परिभाषित अनाज संरचना है, बल द्वारा संपीड़न उनकी यांत्रिक शक्ति को बढ़ाता है।

2. खोखले आकार के लिए उपयुक्त

कास्टिंग आमतौर पर खोखले रिक्त स्थान या गुहाओं वाली सामग्री के उत्पादन के लिए पसंद की जाती है।

फोर्जिंग इसकी संरचना से गुहाओं और सरंध्रता को बाहर करता है।

3. एकरूपता अलग है:

कास्टिंग सामग्री हमेशा सजातीय नहीं होती है।

जाली सामग्री को एक सुसंगत आकार में बनाया जा सकता है और संरचनात्मक स्थिरता बनाए रखी जा सकती है।

4. आकार सीमा:

कास्टिंग का कोई आकार या आकार सीमा नहीं है।क्योंकि बनने से पहले सभी सामग्री पिघल जाएगी।

50 किलो तक वजन वाली सामग्री जाली जा सकती है।उच्च शक्ति की आवश्यकता होती है यदि जाली की जाने वाली सामग्री का वजन 50 किलोग्राम से अधिक हो।इस मामले में कास्टिंग विकल्प होगा।

5. जटिलता

कास्टिंग जटिल पैटर्न और आकार का उत्पादन कर सकता है।फोर्जिंग एक समान और सरल सामग्री के उत्पादन पर अधिक ध्यान केंद्रित करता है।

6. विभिन्न लागतें:

कास्टिंग अपेक्षाकृत सस्ते उपकरण का उपयोग करता है।फोर्जिंग के लिए उपयोग की जाने वाली मशीनें, जैसे कि भारी औद्योगिक डाई, अधिक महंगी होती हैं।

यह एक शोध पत्र है जहां टोलेडो विश्वविद्यालय के शोधकर्ताओं ने दो तरह से उत्पादित एक उत्पाद के बीच के अंतर की तुलना की।निम्नलिखित निष्कर्ष सूचीबद्ध हैं:

कास्टिंग की तुलना में फोर्जिंग की तन्य शक्ति 26% अधिक है।

कास्टिंग की तुलना में फोर्जिंग की थकान शक्ति 37% अधिक है।

कच्चा लोहा की उपज शक्ति गढ़ा इस्पात का केवल 66% है।

फोर्जिंग के विफल होने पर क्षेत्र में 58% की कमी आई।कास्टिंग का क्षेत्र 6% कम हो गया था।